Linee di progettazione dei PCB

Introduzione

Queste guide servono a stabilire i parametri migliori per ridurre il costo dei circuiti stampati e per ridurre al minimo il rischio di errori nel corso della fabbricazione. Non tutte le possibili funzionalità di progettazione di PCB sono disponibili su tutti i nostri servizi. Guarda la nostra panoramica di servizi per vedere più dettagli.

Formato dati

Formati dati accettati per il layout dei PCB sono:

|

Gerber RS – 274X (Extended Gerber con aperture incorporate – sviluppato da Gerber Systems) Gerber RS-274D (Standard Gerber con un file di apertura separata – sviluppato da Gerber Systems) Layout PCB significa tutti gli strati di rame, soldermask, serigrafie, profilo scheda o piano meccanico, piani per pasta SMD, piani per carbonio, piani peel-off, ecc. Foratura: Excellon (1 o 2) + lista diametri utilizzati (meglio se incorporata) Sieb & Meyer + lista diametri utilizzati (meglio se incorporata) Formato Gerber RS-274X o RS – 274D (piano con grandezza fori reale, non una legenda di foratura) DPF (piano con grandezza fori reale, non una legenda di foratura) IMPORTANTE: Si prega di fornire Solo ASCII-file codificati. Questo tipo di file è leggibile dai nostri ingegneri e possono essere verificati anche visivamente, se necessario, durante la preparazione dei dati. Dati di progettazione Il formato Gerber è chiaro ed inequivocabile. È stato il formato standard del settore per la produzione di PCB per molti anni. Ogni software di progettazione PCB può produrre dati Gerber ( il processo sarà completamente descritto nel manuale di CAD PCB o nel file della guida). È anche possibile verificare l’accuratezza dei dati di output Gerber generati, scaricando uno dei molti visualizzatori Gerber gratuiti disponibili su internet.

|

Requisiti dei dati da inviare

I formati di dati preferiti sono:

Per tutti i layer PCB — Extended Gerber (RS-274X)

Per la foratura — Excellon1 + lista diametri utilizzati (incorporata)

Fornire solo i file di dati necessari per la produzione. Questi sono:

File Gerber per strati di rame, strati soldermask e leggenda, layer meccanico e SMD incollare strati. Oltre a carbonio, peel off e via-fill layer se necessario.

Excellon file trapano per forare.

Si prega di non fornire eventuali file aggiuntivi quali dati CAD originali , Graphicode GWK file, file Excel (xls), Listini parti, posizionamento e informazioni sull’assembly, ecc.

Dove possibile controllare i dati di output generati (file Gerber & Excellon) utilizzando un visualizzatore Gerber prima di inviarlo alla produzione. Assicurarsi che tutte le istruzioni necessarie per la comprensione dei PCB siano incluse nei file Gerber ed Excellon.

Cercare di utilizzare una semplice denominazione dei file e cercare di evitare nomi di file lunghi. Assicurarsi che si possa facilmente determinare la funzione di ogni strato dal nome del file.

I file che sono richiesti per completare un determinato ordine, dipendono dal numero di strati del circuito e dalle eventuali opzioni. In questa sezione si possono trovare le liste complete dei file necessari per i diversi prodotti commercializzati da PCB-PROTO. I file sono di tre tipi: necessari, dipendenti dal numero di strati e opzionali.

Denominazione consigliata:

- .gko – file gerber piano meccanico

- .drl – file di foratura in formato ASCII (Excellon o Sieb&Meyer)

- .gtl – gerber per lato TOP

- .gbl – gerber per lato BOTTOM

- .gl1 – gerber per primo strato interno (subito sotto il top)

- .gl2 – gerber per secondo strato interno (subito sopra il bottom)

- .gl3 – gerber per terzo strato interno (subito sopra il quarto strato interno)

- .gl4 – gerber per quarto strato interno (subito sopra il bottom)

- .gts – gerber per il TOP della solder mask (se richiesto)

- .gbs – gerber per il BOTTOM della solder mask (se richiesto)

- .gto – gerber per il TOP della serigrafia (se richiesto)

- .gbo – gerber per il BOTTOM della serigrafia (se richiesto)

- .apr – Aperture del fotoplotter(solo RS274D)

- .tol – File di descrizione delle punte (se non presente nel file di foratura)

Fori

Tutti i file inviati contenenti i diametri delle punte per la foratura sono sempre letti dai nostri sistemi CAM come dimensioni del foro finito.

Tutte le punte per la produzione di PCB sono fabbricate in incrementi di 0,05 mm. Così noi convertiamo le dimensioni dei fori finiti in millimetri al valore di 0,05 mm più vicino.

Per esempio:

Misura della punta di 31mil viene convertito in 0,7874 mm e poi arrotondato a 0,80 mm.

Misura della punta di 32mil viene convertito in 0,8128 mm e poi arrotondato a 0,80 mm.

Misura della punta di 33mil viene convertito in 0,8382 mm e poi arrotondato a 0,85 mm.

Se possibile, fornire i file di foratura con fori metallizzati (PTH) e non metallizzati (NPTH) separati. Se questo non è possibile, specificare in modo chiaro quali fori sono PTH e quali fori sono NPTH.

Quando non riceviamo nessuna info sul tipo di fori PTH/NPTH utilizziamo le seguenti regole per determinare PTH/NPTH:

Per circuiti monofaccia: Tutti i fori sono considerati come NPTH per default.

Per circuiti doppia faccia e multistrati: Tutti i fori sono considerati PTH tranne i seguenti casi che sono considerati NPTH:

Fori non collegati e senza piazzole di rame.

Fori non connesso dove la dimensione del pad di rame è uguale o minore della dimensione del foro (il pad verrà rimosso in preparazione dei dati)

Collegamento fori con un pad di rame su 1 lato (esterno), nessuna connessione su qualsiasi altro livello (esterno o interno) e nessun rilievo di rame sul lato opposto (esterno).

I fori VIA < = 0.45 mm (18mil) sono considerati metallizzati come impostazione predefinita. I fori VIA hanno una tolleranza massima negativa più grande dei fori dei componenti questo per ottimizzare l’annullar ring quando necessario. Se avete bisogno di fori di componente di 0,45 mm o più piccoli con tolleranze di foro del componente standard, è possibile specificare questo nei dettagli dell’ordine.

IMPORTANTE:

Per consentire la metallizzazione nel foro si deve forare prima della metallizzazione con una punta di dimensione maggiore (sovradimensionamento di foratura) del foro finito richiesto, le regole di maggiorazione da foro finito ENDSIZE alla produzione TOOLSIZE sono:

+ 0,15 mm per fori metallizzati (PTH)

+ 0.05 mm per fori non metallizzati (NPTH)

Standard tolleranze sul diametro del foro finito ENDSIZE.

NPTH fori + /-0,05 mm (+ /-2mil)

PTH fori + /-0,10 mm (+ /-4mil)

VIA i fori hanno una tolleranza massima negativa di 0,30 mm (12mil).

Quando nessun tolleranze sono specificate nei dati, produciamo secondo le nostre specifiche di tolleranza standard.

Se hai bisogno di tolleranze più strette occorre indicare chiaramente nell’elenco dei diametri e piano meccanico. (Aumentano il costo del PCB quindi non deve essere utilizzato senza un motivo valido).

I fori che si sovrappongono al contorno del bordo scheda possono essere:

Fori NPTH senza pad di rame: questi fori NPTH verranno considerati come parte del profilo della scheda.

Fori PTH con pad di rame: questi saranno considerati come “fori parziali metallizzati sul bordo” e dovrebbero essere chiaramente indicati nel piano meccanico.

Osservazione: “fori parziali metallizzati sul bordo” non sono disponibili per il servizio BEST PCB .

Sovrapposizione dei fori

Mai sovrapporre fori, questi possono causare la rottura delle punte in produzione e i piccoli pezzi di materiale lasciato dalla rottura possono causare vuoti o restringimenti nel rivestimento del foro. La distanza minima tra i fori è di 0.25mm (10mil) questa è misurata da bordo foro a bordo foro sui diametri di foratura TOOLSIZE.

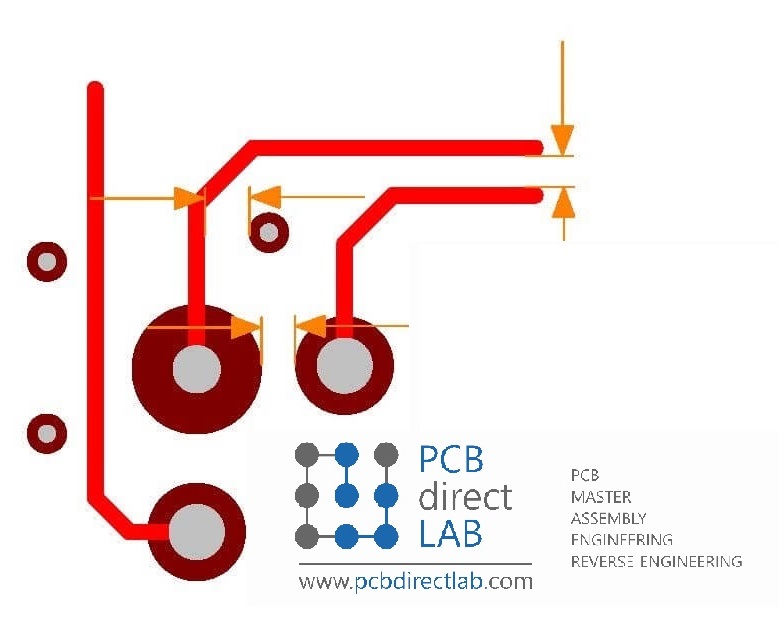

Isolamento minimo

| BEST-PCB | La minima distanza tra le piste e/o piazzole deve essere maggiore o uguale a 0.18mm (7 mils). |

| FAST-PCB | La minima distanza tra le piste e/o piazzole deve essere maggiore o uguale a 0.15mm (6 mils). |

| PROD-PCB |

La minima distanza tra le piste e/o piazzole deve essere maggiore o uguale a 0.15mm (6 mils). Per questo servizio è possibile avere un isolamento minimo fino a 50 µ (con quotazione su richiesta) |

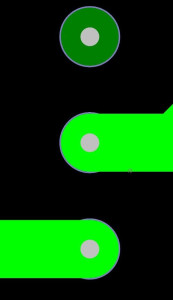

Spessore delle piste

| BEST-PCB | La minima pista deve essere maggiore o uguale a 0.18mm (7 mils). |

| FAST-PCB | La minima pista deve essere maggiore o uguale a 0.15mm (6 mils). |

| PROD-PCB |

La minima distanza tra le piste e/o piazzole deve essere maggiore o uguale a 0.15mm (6 mils). Per questo servizio è possibile avere un pista minima fino a 50 µ (con quotazione su richiesta) |

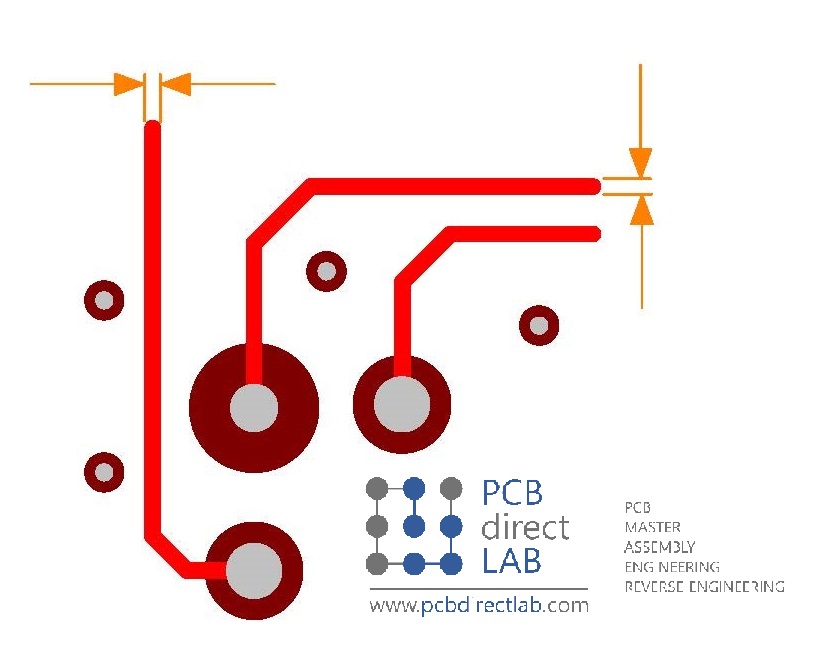

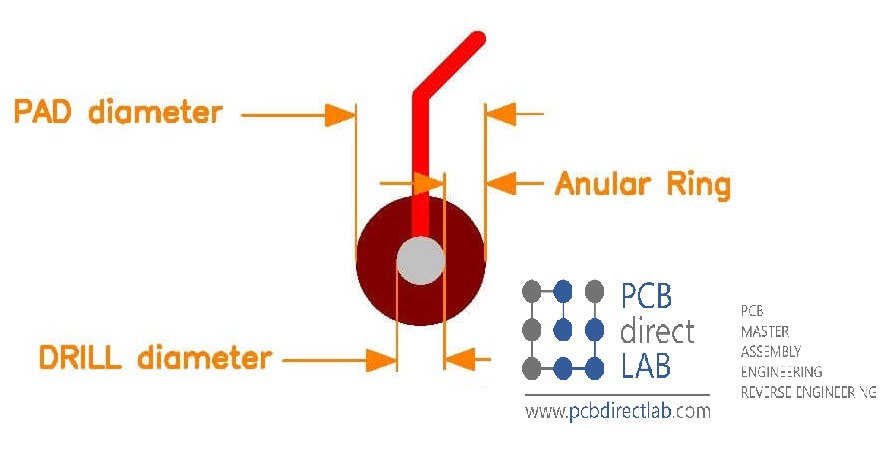

Annular Ring e diametro minimo del Foro

| BEST-PCB |

La minima dimensione di un foro deve essere maggiore o uguale 0.40mm. Annular ring minimo 0.25 mm |

| FAST-PCB |

La minima dimensione di un foro deve essere maggiore o uguale 0.35 mm. Annular ring minimo 0.20 mm |

| PROD-PCB |

La minima dimensione di un foro deve essere maggiore o uguale 0.30 mm . Per questo servizio è possibile avere un annular ring minimo fino a 50 µ (con quotazione su richiesta) |

- Siccome l’annular ring ha una grande influenza sulla saldabilità, vi raccomandiamo di utilizzare un annular ring minimo di (0,25 mm) solo sui fori vias.

- Per esempio un vias con un diametro da 16 mils (0,4 mm) deve avere un PAD corrispondente con un diametro di ALMENO 28 mils (16 + 6 + 6 mils = 28 mils = 0,71 mm)

- IMPORTANTE: L’annular Ring è calcolato sui diametri delle punte di foratura (TOOLSIZE) e non sul diametro dei fori finiti (ENDSIZE).

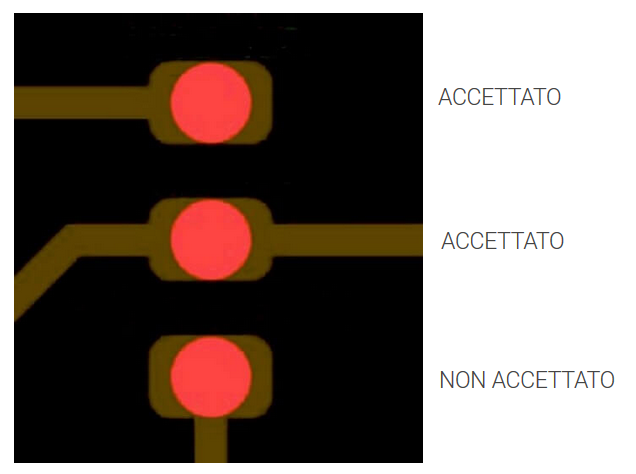

Annular ring su piazzole oblunghe

Le regole per annular ring sulle piazzole oblunghe non sono diverse da quelle su piazzole rotonde, ma permettiamo alcune eccezioni alla regola.

Pad oblunghe con fori PTH:

Le misure qui sotto sono prese dalla produzione TOOLSIZE.

- Sul lato più corto del pad oblungo il diametro del foro deve essere > = 0.00 mm (0mil) (cioè nessun breakout è consentito)

- Sul lato più lungo del pad oblungo in entrambe le direzioni il Remo deve essere > = 0,300 mm (12mil)

ACCETTATO ANNULAR > = 0.00 mm

NON accettato ANNULAR < 0.00 mm

Il foro non può essere posizionato in modo tale che essa potrebbe staccare il pad della pista

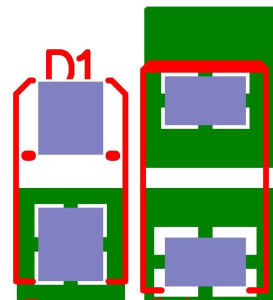

SOLDER MASK

Quando si generano i dati di output per soldermask, non vi è alcuna necessità di sovradimensionare o compensare le piazzole del soldermask.

E’ meglio lasciare le piazzole del soldermask con stessa dimensione delle piazzole di rame, penserà il nostro reparto tecnico ad aumentare le dimensioni.

Lo standard per tutti i servizi è 0,100 millimetri (4mil) sul raggio.

Per il servizio PROD-PCB è possibile avere, su segnalazione, uno standard più piccolo.

PAD solder = Pad lato rame

Pad solder maggiornato di 0.1 mm sul raggio

SERIGRAFIA COMPONENTI

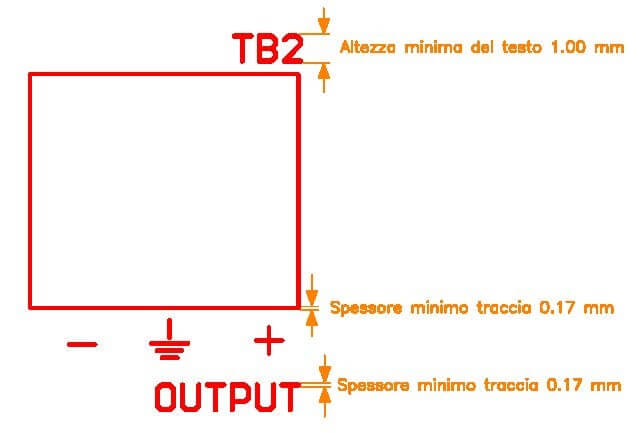

La larghezza della linea minima per la serigrafia dei componenti è : 0,17 mm (7mil)

L’altezza minima del testo per una buona leggibilità: 1,00 mm (39.5mil).La serigrafia verrà dal nostro reparto tecnico sempre ripulita con il corrispondente lato soldermask, il valore di Clearance per la pulizia della serigrafia è 0,10 mm (4mil). Questo significa che la serigrafia sarà ripulita con un valore di 0,10 mm (4mil) maggiore dalle aperture del soldermask corrispondente.

Tutte le tracce inferiori a 0,17 mm (7mil) verranno rimosse o portate al valore minimo.

In assenza di uno strato di soldermask, la serigrafia viene ripulita con lo strato di rame corrispondente. Se non c’è nessun piano di rame, la legenda viene ripulita con la foratura.

SUGGERIMENTI DI PROGETTAZIONE:

Per evitare il ritaglio della serigrafia mantenere una distanza minima di 0,20 mm (8mil) tra gli elementi di serigrafia e l’immagine di rame.Cioè 0,20 mm (8mil) = 0,10 mm (4mil) maggiorazione Soldermask + 0,10 mm (4mil) Clearance di pulizia della serigrafia.Tutti i testi della serigrafia devono essere correttamente leggibili.Visto che un PCB è sempre guardato dall’alto in basso attraverso il PCB, il testo sullo strato superiore della scheda deve essere leggibile mentre quello sullo strato inferiore dovrebbe essere non leggibile o con mirroring. E’ consigliabile non posizionare uno strato di leggenda sul lato strato di rame di un PCB senza uno strato soldermask.

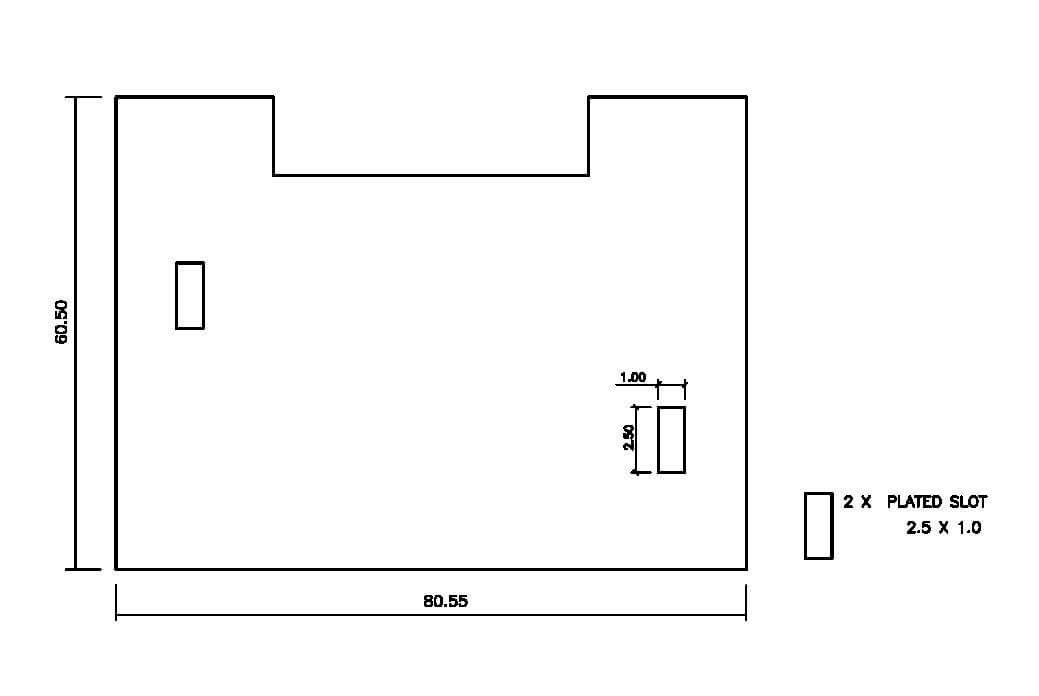

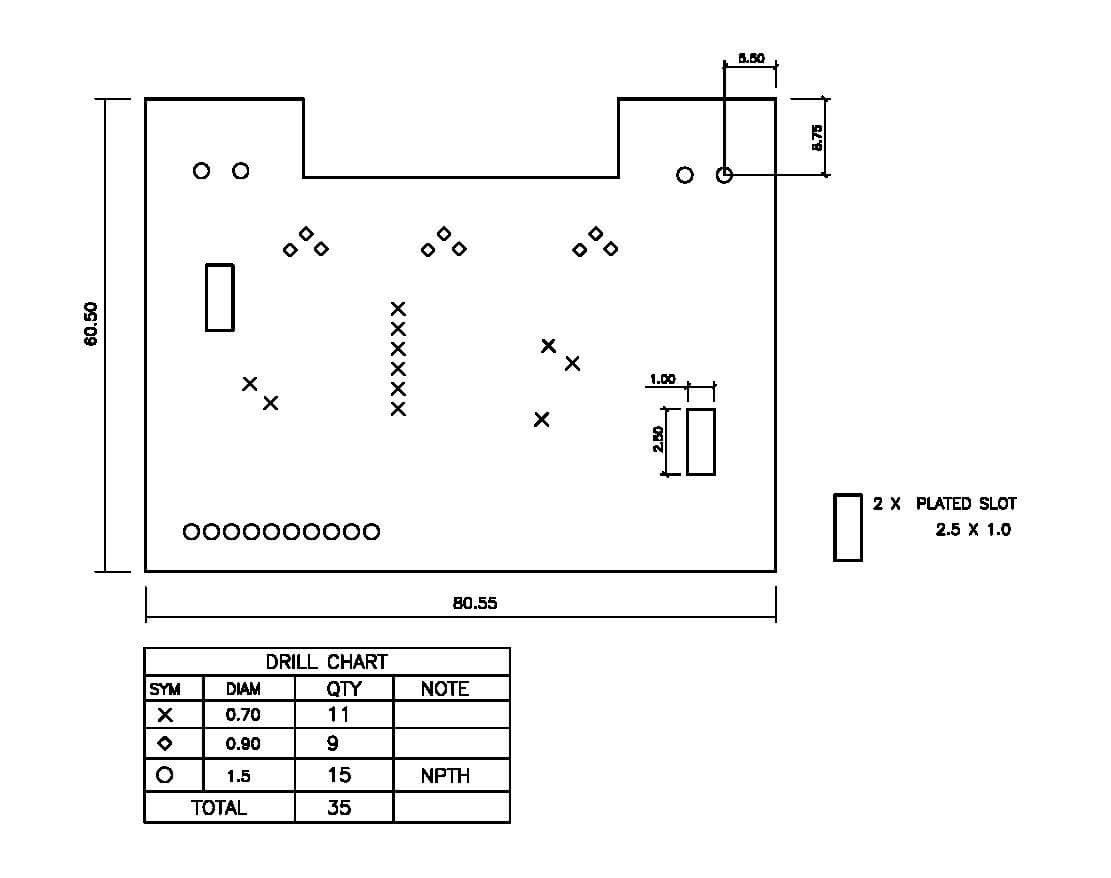

PIANO MECCANICO

Includere sempre un layer gerber PIANO MECCANICO (*.GKO) nel set di dati. Un piano meccanico adeguato è molto importante per avere una produzione perfetta del PCB, ecco come fornirci tutte le informazioni meccaniche necessarie per la costruzione del PCB:

In caso di tagli o slot nel PCB, questo strato è essenziale per la produzione

Non si scala il piano meccanico, dovrebbe essere sempre 1 a 1 con le dimensioni esatte del PCB.

Includere nel piano meccanico solo le informazioni necessarie.

Non fornire piani di fresatura effettivi per il bordo o per scassi interni al PCB.

I dati di fresatura particolari per ogni produttore di circuiti stampati a seconda degli utensili, della loro compensazione e loro ordine e direzione. Questo significa che non possiamo usare piani di fresatura forniti dal cliente. Dovremmo rielaborare completamente i dati, con la possibilità di provocare confusione e fraintendimenti che possono provocare la produzione di schede errate. Il nostro lavoro come produttori di PCB è di preparare un piano di fresatura corretto sulla base delle informazioni del vostro piano meccanico.

Un piano meccanico dovrebbe contenere:

I contorni esatti del PCB.

Le esatte posizioni e le dimensioni di tutte le parti all’interno del PCB, scassi, ritagli, o asole.

Per i contorni è consigliato usare una traccia piccola (per esempio 0,05 mm) dove il centro della linea rappresenta l’esatto contorno del circuito.

Quando le dimensioni del PCB non vengono indicate, prenderemo sempre il centro delle linee di contorno per avere l’esatto profilo del bordo scheda, indipendentemente dal loro spessore.

Ulteriori informazioni che devono essere incluse nel piano meccanico:

Foro di riferimento: la distanza da un foro in X e Y dalla linea del circuito stampato. Ciò è particolarmente importante quando si hanno solo fori NPTH senza piazzole in rame.

Piano di foratura con la posizione di tutti i fori indicati da simboli. Utilizzare diversi simboli per ogni dimensione diversa dei fori.

Indicazione dei fori PTH / NPTH ed eventuali scassi.

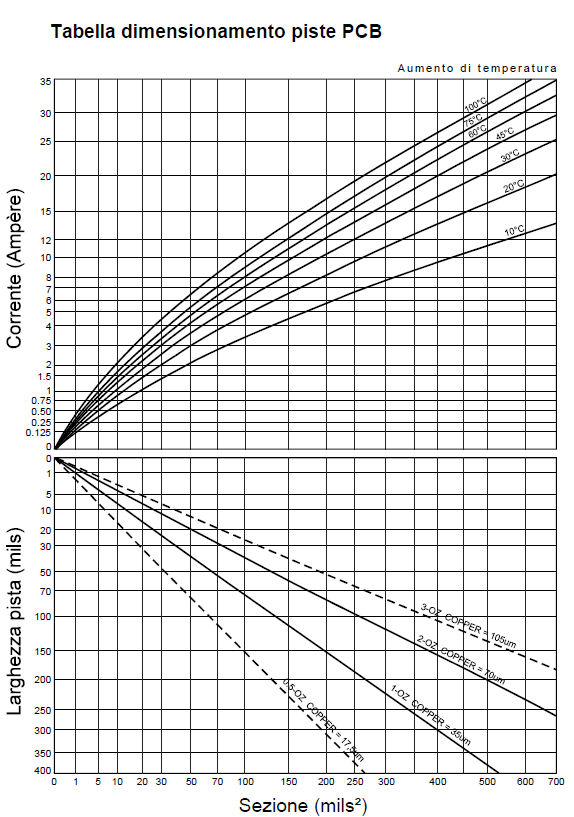

Tabella dimensionamento piste PCB

La tabella sottostante rappresenta la portata delle piste in funzione della loro sezione. Inoltre, a seconda dell’aumento di temperatura consentito (per l’effetto Joule), è possibile aumentare o diminuire la sezione del conduttore. Ad esempio le piste di segnale (progetto 1 e 2) hanno una larghezza di 12mils, lo spessore vale 35μm. La portata di corrente che consente una variazione di temperatura massima di 10°C è circa 0.8A. Questo valore è decisamente sovrabbondante. In linea teorica si potrebbe ridurre la larghezza delle piste anche fino a 1mils (portata 125mA). In realtà questo si realizza poco spesso in quanto i processi per creare piste di 1 mils sono più costosi. Le piste di alimentazione hanno larghezza (normalmente) da 30 a 60 mils o anche di più (a seconda del progetto). Considerando uno spessore di 35 μm e un aumento di temperatura massimo di 20°C, la portata di quest’ultime andrà da 2.5 a 4A.

Per il dimensionamento di casi particolari si fa riferimento alla tabella sottostante